|

工业中存在大量低温余热难以利用

1、石化加热炉

目前石化加热炉排烟温度普遍在140摄氏度,其主要原因是烟气当中的硫和水在低温段产生低温露点腐蚀。传统余热回收技术难以抵抗这种烟气腐蚀,造成热量无法回收能源浪费。

以360万吨/年柴油加氢裂化装置为例,烟气量为m=146124kg/h,烟气出加热炉对流室温度温度为310℃,排烟温度为140℃,与排烟温度80℃相比,年浪费能源21907mw,折算标煤2694吨。

2、回转窑

建材行业的回转窑的窑体由于筒体一直处于运动状态,表面没有任何保温措施,筒体与周围环境进行辐射、对流换热,损失大量的热量且当前技术难以利用。

日产5000吨回转窑长度L=74m,直径D=4.8m,筒体温度T=250-400℃,筒体散热量Q=8MW,全年总散热能量折算成标煤8268吨/年。

3、脱硫塔

目前电力/钢铁等企业的脱硫塔前烟气由于烟气的含湿量较大,烟气中含有一定量的氯离子(Cl-)、硫氧化物(SOx)的腐蚀问题导致进入脱硫塔前温度一般为120-150℃,传统金属余热回收设备难以深度余热利用造成大量能量浪费。

烟气量1379165Nm3/h的脱硫塔前烟气温度130℃,烟气降温至80℃,蕴含的烟气余热Q=26MW,全年总能量折算成标煤26870吨/年。

低温余热取热技术

1.石墨烯防腐换热技术

该技术实现了从低温腐蚀烟气(介质)中取热并保持高效传热的技术,可以耐受氢氟酸、硫酸、硝酸等多种强腐蚀介质的腐蚀,并且传热效率等同于金属元件。

技术特点:

同时可以耐受有机溶剂和碱性溶液的腐蚀;

优良的耐温性能,最高工作温度可达260℃;

可设计成圆形或者椭圆形传热元件;

2.动态回转窑取热技术

该技术实现了从连续回转运动的窑体表面高效取热的技术,解决了传统辐射烘烤式的低效率取热模式难题。

技术特点:

实现高品质取热,可将冷侧介质加热到120℃以上;

迷宫式密封结构,保证蓄热体的有效续存防止泄露;

分段设计制造,连续高效灵活取热;

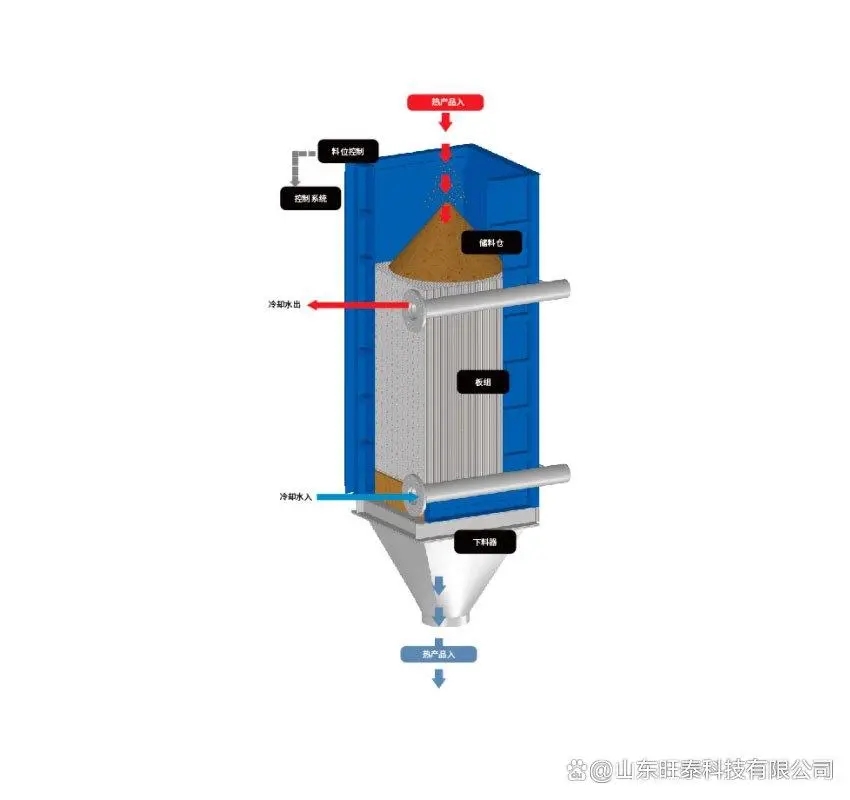

3.粉体流换热技术

该技术实现了从固体颗粒物类介质中取热/换热的技术,可以实现化肥、玻璃纤维、面粉、水泥粉末等固体流体的取热。

技术特点:

立式布置,蓄热体在重力作用下缓慢通过板间通道,形成逆流换热,传热效率高;

板间距可调,不同级别的颗粒物设计不同流动能力的通道,保证物料流动顺畅;

颗粒物侧直通道结构,避免固体流体的阻塞;

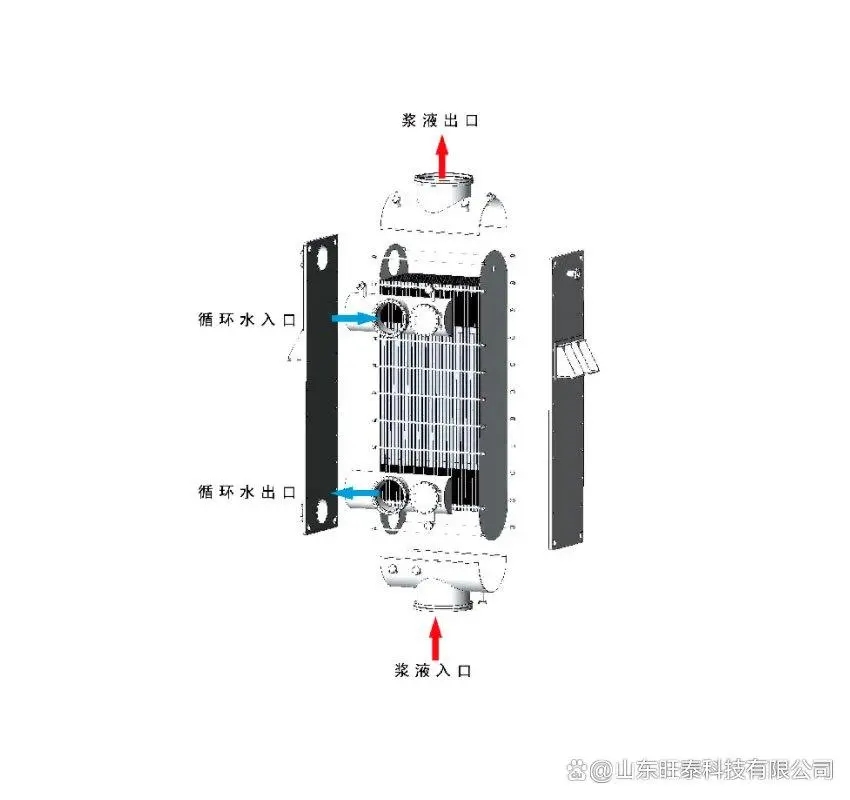

4.泥浆/煤浆/渣水取热技术

该技术实现了从含有高颗粒物杂质的流体中取热的技术,最高含固量可以高达50%以上。

技术特点:

具有换热效率高,换热温差小,占地面积小,耐磨、耐腐蚀、不结垢的特点;

板间距大,范围可实现16-30mm,不易堵塞,并有效降低阻力降;

自主研发的S型支撑结构,在提高设备强度的基础上增强了流体扰动,提高了换热效率;

余热回收应用技术

(一)同级利用

1.石化加热炉烟气余热直接利用技术

采用石墨烯防腐合金管材料取热技术设计组合式空气预热器,在空气预热器低温段采用石墨烯防腐合金管解决低温露点腐蚀问题,可以成功将排烟温度降低到80℃,使石化加热炉热效率达95%以上。

2.余热加热凝结水或供暖

在脱硫塔前设置一个低温烟气取热器用以回收烟气余热,降低进脱硫塔前烟气温度。烟气从130℃降温至70℃,释放的热量来预热凝结水,节约除氧气所需蒸汽或将余热直接供暖进而达到节能目的。

(二)升级利用

余热制冷

烟气通过低温烟气取热器从130℃降温至70℃,将热量传递给水,可将水从70℃升温至110℃。夏季将热水作为溴化锂机组的驱动热源,制取7℃冷冻水,实现制冷加以利用达到节能目的。

余热发电

原理:

脱硫塔前烟气通过低温烟气取热器,将热量传递给水,热水可以作为ORC(有机朗肯循环)余热发电的热源。水在换热器中加热有机工质,产生有机工质蒸汽推动透平机作功,带动发电机发电。

地址:山东淄川经济开发区七星河路109号

市场营销部:

电话: 0533-7676868

邮箱: sc@win-tech.cc

人力行政部:

电话:0533-7676880

邮箱:hr1@win-tech.cc

版权所有:山东旺泰科技有限公司 Copyright © 2022 WINTECHCN.net All Rights Reserved. 鲁ICP备2022015785号-1 ![]() 鲁公网安备37030202000858号 技术支持:亿泰信息

鲁公网安备37030202000858号 技术支持:亿泰信息